반응형

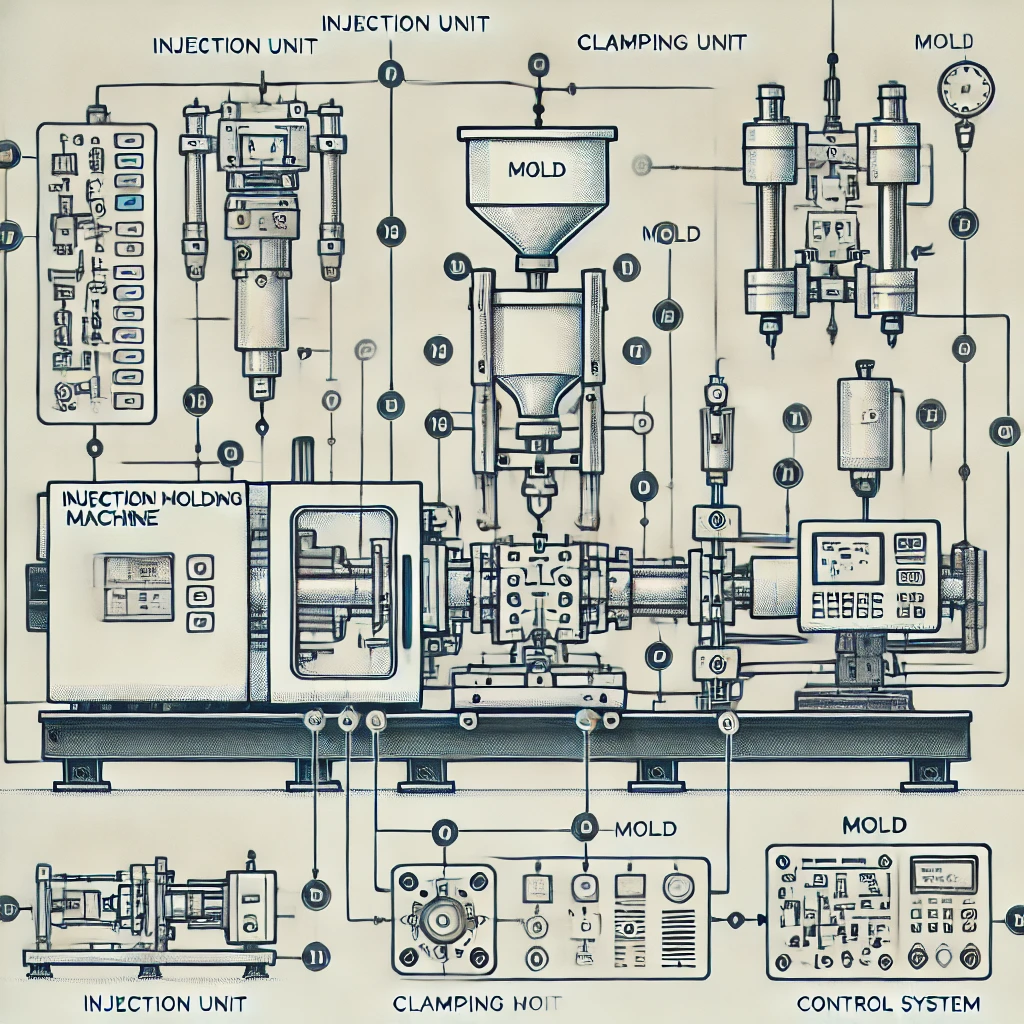

사출성형기는 플라스틱 제품을 대량 생산하는 핵심 장비로, 녹인 플라스틱을 금형에 주입하여 원하는 형태로 성형하는 역할을 합니다. 이 과정은 정밀한 온도와 압력 조절이 필요하며, 기계의 구조와 원리를 이해하면 더욱 효율적인 생산이 가능합니다. 본 글에서는 사출성형기의 기본 구조와 작동 원리를 자세히 살펴보고, 각 부품의 역할을 설명하겠습니다.

사출성형기의 기본 원리: 플라스틱이 제품이 되기까지

사출성형은 플라스틱 원료(펠릿)를 고온에서 녹여 금형에 주입한 후, 냉각 및 경화 과정을 거쳐 최종 제품을 형성하는 방식입니다. 이 과정은 다음과 같이 진행됩니다.

- 재료 공급 – 플라스틱 펠릿이 호퍼를 통해 사출성형기 내부로 투입됨

- 가열 및 용융 – 스크류가 회전하며 플라스틱을 이동시키고, 히터가 가열하여 용융

- 사출(Injection) – 일정량의 녹은 플라스틱을 높은 압력으로 금형 내부에 주입

- 냉각 및 경화 – 금형에서 냉각되어 단단한 형태로 굳어짐

- 금형 개방 및 제품 배출 – 성형된 제품이 금형에서 분리됨

사출성형기의 주요 구조 및 부품 역할

① 사출 유닛 (Injection Unit) – 플라스틱 용융과 사출을 담당

- 호퍼(Hopper) – 플라스틱 원료(펠릿)를 저장하고 공급

- 실린더(Cylinder) 및 히터(Heater) – 원료를 녹이는 역할

- 스크류(Screw) – 녹은 플라스틱을 이동 및 혼합하여 균일한 상태로 유지

- 노즐(Nozzle) – 금형으로 용융된 플라스틱을 정확하게 주입

② 클램핑 유닛 (Clamping Unit) – 금형을 닫고 열어주는 역할

- 이동식 플래튼 (Moving Platen) – 금형을 여닫는 역할

- 고정식 플래튼 (Fixed Platen) – 금형이 고정되는 부분

- 토글 메커니즘(Toggle Mechanism) 또는 유압 실린더 – 금형을 단단히 닫아줌

③ 금형 (Mold) – 제품 형태를 결정하는 핵심 요소

- 캐비티(Cavity) & 코어(Core) – 제품의 외형과 내부 구조를 결정

- 게이트(Gate) – 녹은 플라스틱이 금형 내부로 주입되는 통로

- 이젝터 핀(Ejector Pin) – 성형 후 제품을 금형에서 밀어내는 장치

④ 제어 시스템 (Control System) – 성형 과정 자동화

- 온도 및 압력 조절 시스템 – 가열, 사출, 냉각 등의 공정을 정밀하게 제어

- PLC(Programmable Logic Controller) 또는 터치스크린 인터페이스 – 작업자가 설정값을 입력하고 공정을 자동으로 조절

사출성형기 작동 시 중요한 변수들

사출성형 과정에서 품질을 결정짓는 주요 변수는 다음과 같습니다.

- 사출 압력 – 금형 내부로 플라스틱이 얼마나 빠르게 주입되는지를 결정

- 사출 속도 – 너무 빠르면 플래시(과잉 사출) 발생, 너무 느리면 충전 불량 발생

- 냉각 시간 – 냉각 시간이 짧으면 제품이 변형될 수 있으며, 너무 길면 생산성이 떨어짐

- 금형 온도 – 온도가 너무 낮으면 사출 불량 발생, 너무 높으면 냉각 시간이 길어짐

- 스크류 회전 속도 – 원료의 혼합 및 용융 속도를 조절하여 균일한 성형을 보장

결론

사출성형기는 플라스틱 제품을 생산하는 핵심 장비로, 사출 유닛, 클램핑 유닛, 금형, 제어 시스템 등의 구조로 구성됩니다. 이 과정에서 온도, 압력, 속도 등의 변수를 정밀하게 조절해야 품질 좋은 제품을 만들 수 있습니다. 사출성형기의 원리를 이해하고 적절한 설정을 유지하면, 불량률을 줄이고 생산성을 높일 수 있습니다.

사출성형기를 처음 접하는 분들도 이번 글을 통해 기계의 원리와 구조를 쉽게 이해하고, 효율적인 성형 공정을 설계하는 데 도움이 되길 바랍니다!

반응형